Przemysł 4.0, o którym marzą polskie firmy, może zagrozić napływowi zagranicznych inwestycji. Automatyzacja może odegrać dużą rolę przy podejmowaniu decyzji o lokalizacji fabryki, bo koszty wynagrodzeń pracowników przestaną być istotne dla zagranicznych firm.

– Skłonność do protekcjonizmu w Europie może spowodować, że Włosi czy Francuzi będą chronić miejsca pracy w swoich krajach i lokować w nich inwestycje produkcyjne – uważa prof. dr hab. Jacek Męcina, doradca Konfederacji Lewiatan i jej przedstawiciel w Radzie Dialogu Społecznego, wykładowca na Uniwersytecie Warszawskim, a w latach 2012-15 wiceminister pracy.

Czarny scenariusz już się realizuje w przypadku fabryk baterii do samochodów elektrycznych.

- W Niemczech jest 20-30 takich projektów, zakłady budują także firmy, które wcześniej się tym nie zajmowały, np. BASF. W Polsce są trzy: LG, który dzięki zakładowi w Kobierzycach ma okno na Europę, Daimlera, który ma niewielki zakład w Jaworze, a w Gdańsku jest fabryka współpracująca ze szwedzkimi zakładami baterii Northvolta. Jeśli porównać polską gospodarkę do niemieckiej, jest siedmiokrotnie mniejsza, więc zakładów baterii powinniśmy mieć 4-5. Zaawansowane technologicznie fabryki baterii nie potrzebują jednak na dłuższą metę wielu pracowników i firmom łatwiej je zbudować przy fabrykach samochodów w Europie Zachodniej – mówi Tomasz Szpikowski, prezes firmy Bergman Engineering, rekrutującej inżynierów dla zewnętrznych klientów.

Z tymi opiniami nie zgadza się Krzysztof Drynda, prezes Polskiej Agencji Inwestycji i Handlu (PAIH).

- Polska nie jest krajem taniej siły roboczej, ale raczej krajem oferującym świetne warunki prowadzenia biznesu oraz szczycącym się doskonale wykształconą i młodą kadrą specjalistów. Oczywiście koszty pracy w Polsce są niższe niż w Niemczech lub we Francji. Gdyby jednak inwestorzy podejmowali decyzje, sugerując się tymi kwestiami, już dawno stracilibyśmy pozycję lidera w przyciąganiu inwestycji na rzecz takich krajów jak Rumunia czy Serbia – uważa Krzysztof Drynda

Polska w ogonie Europy

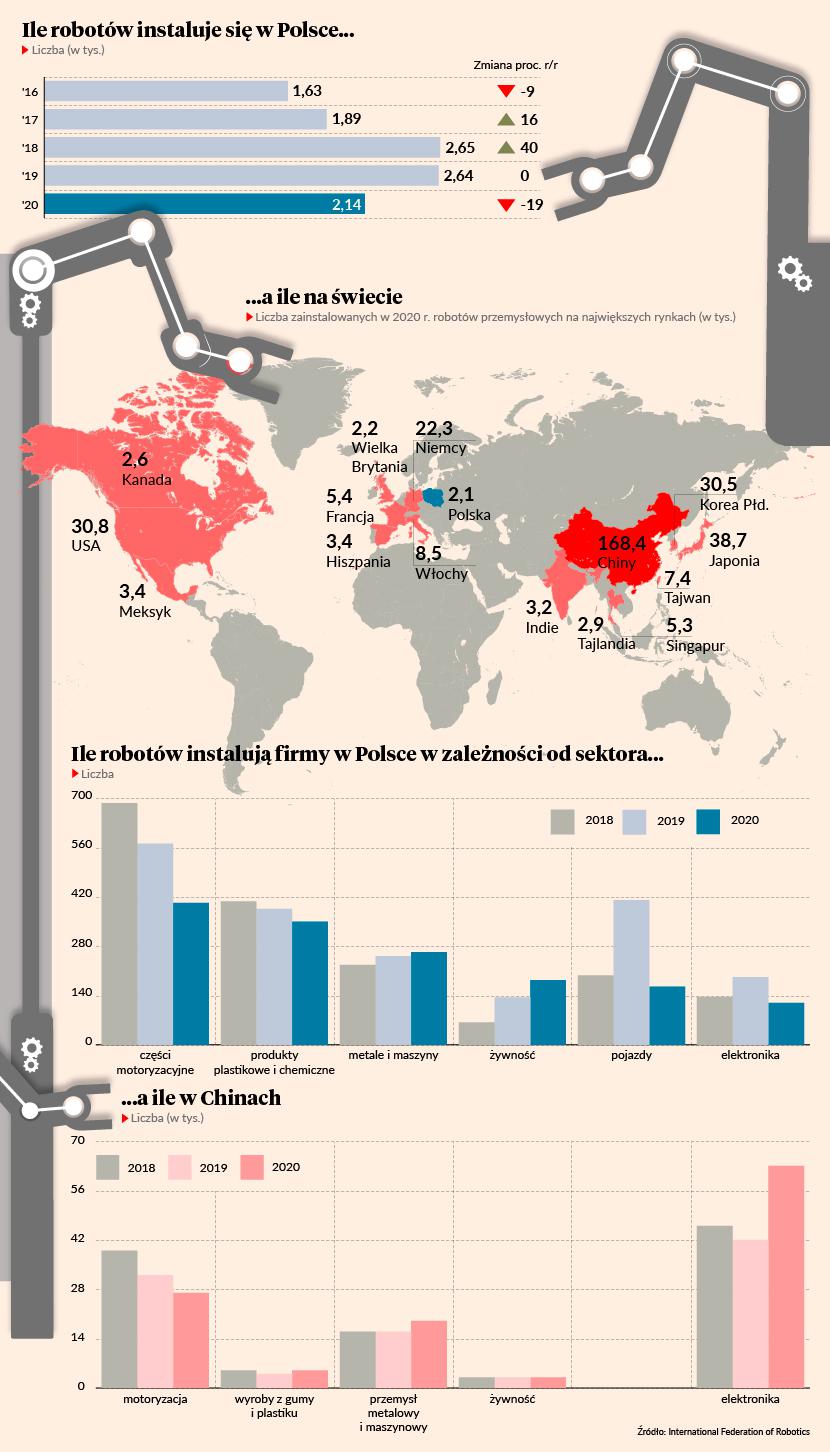

Przemysł 4.0 nie jest mocną stroną naszego kraju. W Polsce działa około 17 tys. robotów, a na całym świecie 3 mln – wynika z raportu IFR (International Federation of Robotics). W przemyśle produkcyjnym na 10 tys. pracowników przypadają u nas średnio 52 roboty, co daje nam 32. miejsce na świecie i 19. w Europie. W najbardziej zautomatyzowanej Korei Południowej są 932 roboty na 10 tys. pracowników, w czwartych pod tym względem Niemczech jest ich 371, a w zajmujących 21. miejsce Czechach – 162.

– Jeżeli procesy automatyzacji w innych krajach będą zachodziły dużo szybciej niż w Polsce, to faktycznie możemy mieć problem z utrzymaniem obecnej pozycji w łańcuchu dostaw, nie mówiąc już o wspinaniu się wyżej. W dalszej perspektywie może to wpłynąć także na naszą pozycję w pozyskiwaniu nowych inwestycji – ostrzega dr Janusz Michałek, prezes Katowickiej Specjalnej Strefy Ekonomicznej.

Zmiany na lepsze na razie nie widać. W 2020 r. przybyło w Polsce 2147 robotów przemysłowych, czyli o 19 proc. mniej niż w 2019 r. Dla porównania: w pierwszych pod tym względem Chinach zainstalowano w ubiegłym roku 168,4 tys. robotów.

W 2022 r. wchodzi jednak w życie ulga na robotyzację. IFR przewiduje, że w związku z tym firmy mogą przesunąć część inwestycji z 2021 r. na przyszły rok. Z kolei w 2023 r. nastąpi efekt wysokiej bazy i wzrost rok do roku się zmniejszy.

Kto traci pracę przez roboty

Eksperci nie są zgodni co do tego, czy roboty pozbawią ludzi pracy, czy nie.

– Zmiany technologiczne prawdopodobnie będą miały raczej pozytywny niż negatywny wpływ na polski rynek pracy w perspektywie krótkoterminowej, bo firm chcących zwiększyć zatrudnienie jest ponaddwukrotnie więcej niż planujących redukcję – mówi Jacek Męcina, autor badania wśród 71 firm, które wdrażają programy automatyzacji, cyfryzacji lub robotyzacji w kluczowych branżach produkcji i zaawansowanych usług.

Janusz Michałek uważa, że w wyniku większej automatyzacji znikną miejsca pracy w pewnych segmentach, ale powstaną w innych, np. w obsłudze robotów itp. Zgadza się z nim prezes PAIH.

- Automatyzacja, choć powoduje zmniejszenie zapotrzebowania na pracowników wykonujących najprostsze czynności, prowadzi jednocześnie do wzrostu zapotrzebowania na wykwalifikowaną kadrę. Dodatkowo coraz częściej inwestorzy podkreślając zautomatyzowanie swoich nowych zakładów, planują dużo większe projekty, które nadal będą potrzebować tysięcy pracowników – wtóruje mu Krzysztof Drynda.

W dłuższym terminie roboty odbierają jednak ludziom pracę.

- Tak stało się w fabryce baterii do samochodów elektrycznych Daimlera w Niemczech, która jest naszym klientem. Nie jestem upoważniony do podawania szczegółów, ale to był znaczny spadek. VW oficjalnie podaje, że w niemieckich zakładach ma o 30 proc. za dużo pracowników – to również efekt procesów automatyzacji. W zakładzie w Poznaniu VW półtora roku temu nie przedłużył umów z 700 osobami, co również było wynikiem automatyzacji. Te procesy można wprowadzić dopiero po rozruchu fabryki, więc najpierw potrzebna jest większa liczba pracowników, którzy potem tracą pracę – mówi Tomasz Szpikowski.

Z kolei Paweł Gos, prezes firmy Exact Systems, kontrolującej jakość m.in. w fabrykach motoryzacyjnych, nie obawia się, że roboty zastąpią ludzi.

- Człowiek jest najdoskonalszym i najtańszym robotem. Nie istnieją w pełni zautomatyzowane fabryki, bo konieczna jest kontrola jakości lub produktu finalnego, a błędy potrafi wychwycić tylko człowiek. Na dodatek w dobie braku mikroprocesorów robotów produkcyjnych nie będzie przybywać tak szybko. Można narzekać na brak rąk do pracy, ale człowiek pozostanie konkurencyjny – uważa Paweł Gos.

Jak wspierać automatyzację

Eksperci są jednak zgodni w jednym: aby Polska nadal była atrakcyjnym miejscem inwestycji, musi wspierać nowe technologie i więcej inwestować w cyfrowe umiejętności pracowników.

- W KSSE ulokowane są nie tylko duże międzynarodowe korporacje, ale też firmy polskie, często z sektora MŚP, które kooperują z gigantami jako poddostawcy, szczególnie w motoryzacji. Muszą wpisywać się w standardy produkcji, w przeciwnym razie osłabi się ich pozycja konkurencyjna i mogą stracić kontrakty – twierdzi prezes KSSE.

Zdaniem Jacka Męciny jedną z głównych barier w adaptacji do zmian technologicznych może być wysoki poziom wykluczenia cyfrowego polskiego społeczeństwa. Polska zajmuje w UE 6. miejsce od końca w rankingu Digital Economy and Society Index. Drugi problem to brak systemowej wizji rozwoju sektora publicznego jako partnera sektora prywatnego. Firmy inwestują w nowe technologie oddolnie lub poprzez swoje zagraniczne centrale, wsparcie publiczne dla takich inwestycji w Polsce to pojedyncze projekty, a nie wielkie programy. Liderami zmian są przemysł, sektor finansowy i ubezpieczeniowy, informacja i komunikacja, transport, ochrona zdrowia i usługi.

- Gdyby państwo zbudowało dla tych branż wielkie programy rozwoju, byłaby szansa na skok konkurencyjności polskiej gospodarki. Warto wspierać projekty, które ulepszają funkcjonujące rozwiązania, czyli stopniowe innowacje. Nie trzeba się koncentrować wyłącznie na „kosmicznych innowacjach”. Ocena wniosków o dofinansowanie powinna być szybka, pół roku to za długo. Przedsiębiorcy oczekują pieniędzy na szkolenie kadr, a jeśli okaże się to konieczne – także programów outplacementowych [wspieranie zwalnianych pracowników w poszukiwaniu nowego zatrudnienia - red.] – uważa ekspert Konfederacji Lewiatan.

Rynek rozwiązań dla przemysłu 4.0 ma globalnie wzrosnąć z 71,7 mld USD w 2019 r. do 156,6 mld USD w 2024 r. - wynika z raportu MarketsandMarkets. 2022 będzie rokiem odmrażania inwestycji i wdrażania nowych projektów, więc wzrośnie zapotrzebowanie na inżynierów, m.in. związanych z przemysłem 4.0. - twierdzi szef Bergman Engineering. To np. specjaliści w dziedzinie AI (sztuczna inteligencja), którzy zajmują się m.in. tworzeniem i wdrażaniem inteligentnych chatbotów czy optymalizacją procesów i automatyzacją przy pomocy deep learningu. Pożądani będą też fachowcy od uczenia maszynowego, którzy skupiają się na wdrożeniu modeli w produkcji, specjaliści ds. automatyzacji, którzy oceniają, testują i naprawiają systemy produkcyjne (sieci komputerowe, maszyny i proces produkcji), oraz inżynierowie robotyki, tworzący roboty i inne autonomiczne urządzenia wykonujące zadania za człowieka.