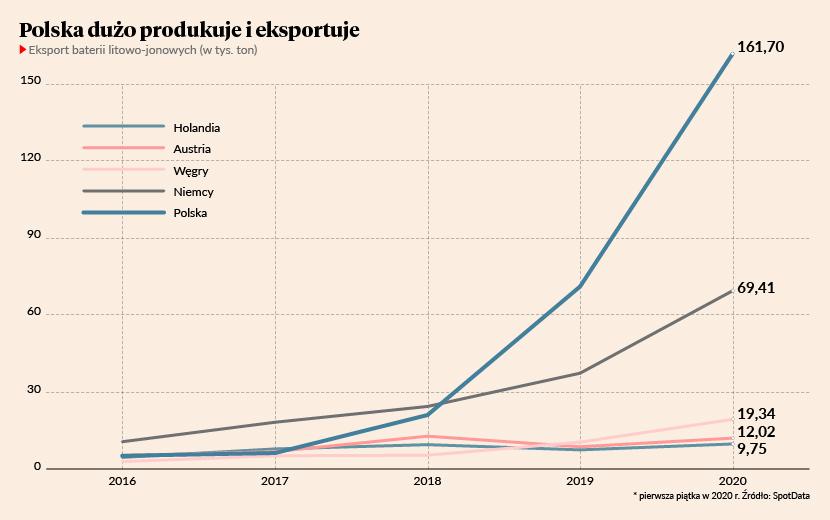

Dzięki fabryce LG Energy Solution Polska jest dużym producentem baterii litowo-jonowych do samochodów elektrycznych i już w listopadzie 2020 r. dostarczyła ich do Niemiec więcej niż Chiny i Korea razem wzięte. LG Energy Solution rozbudowuje zakład i planuje osiągnięcie mocy na poziomie 100 GWh. Benchmark Mineral Intelligence szacuje, że do 2029 r. produkcja w Europie może urosnąć dziesięciokrotnie — z 30 do 300 GWh. Czas życia baterii litowo-jonowej to 10-12 lat. Będzie więc przybywać zużytych oraz odrzutów z fabryk. Zgodnie z obecnymi regulacjami 100 proc. baterii litowo-jonowych — zarówno samochodowych, jak przemysłowych — musi być poddane recyklingowi. Każda fabryka baterii zobowiązana jest zrobić to samodzielnie lub zlecić to uprawnionemu recyklerowi, z którym kontrakt musi zawrzeć przed sprzedażą produktu.

Pierwsza linia do recyklingu baterii na skalę przemysłową

— Nie ma w Polsce firmy, która zapewnia recykling baterii litowo-jonowych na skalę przemysłową. Kilka ma takie plany, ale dziś występuje deficyt mocy. Obecne instalacje są w stanie zagospodarować tylko tzw. scrap produkcyjny, zużytych baterii przybywa, a za 3–5 lat będzie ich znacznie więcej. W naszym kraju ulokowane są zdolności produkcyjne baterii na skalę europejską, więc w naszym interesie jest ich recykling w sposób przyjazny dla środowiska i przy zastosowaniu najnowszych technologii. To szansa dla Polski — mówi Michał Zygmunt, wiceprezes Elemental Holdingu, który właśnie buduje pierwszą linię recyklingu baterii litowo-jonowych.

Elemental Holding wystartował w unijnym konkursie IPCEI (Important Projects of Common European Interest) i zdobył 73 mln EUR dotacji na projekt za 100 mln EUR.

— Gdy w 2019 r. decydowaliśmy się na tę inwestycję, samochodów elektrycznych nie było prawie wcale, więc nie było też uzasadnienia dla budowy dużej instalacji. Bazowaliśmy na prognozach dotyczących wzrostu rynku, nikt wówczas nie uwzględniał tak dużej skali odpadu poprodukcyjnego, z jaką mamy do czynienia obecnie. To pierwsza w naszej firmie instalacja do recyklingu baterii litowo-jonowych, które zbieramy, ale nie poddajemy recyklingowi — mówi wiceprezes Elemental Holdingu.

Zakład w województwie śląskim zostanie uruchomiony w 2023 r. Jego moce w pierwszej fazie będą na poziomie co najmniej kilku tysięcy ton.

— Szacujemy, że w latach 2025–30 będzie w Polsce 2–7 tys. ton tych odpadów, co oznacza, że nasza instalacja byłaby w stanie je zagospodarować. Mamy ambicje, by w przyszłości rozbudować zakład, a następnie wyjść poza Polskę. Na rynku brakuje standardów w zakresie technologii, stosuje się kilka różnych rozwiązań. W najbliższych latach rynek zdominują dwie-trzy główne technologie. Dysponujemy sporą kwotą na rozwój i testy, możemy zatem wyjść poza zamknięty katalog rozwiązań i znaleźć efektywny proces — uważa Michał Zygmunt.

W Europie powstaje coraz więcej instalacji

W Europie działają już firmy poddające baterie recyklingowi, ale skala ich działalności jest stosunkowo niewielka — utylizują około 30 tys. baterii litowo-jonowych rocznie, podczas gdy kwasowo-ołowiowych powyżej 1 mln.

— Tworzymy obieg zamknięty produkcji ogniw litowo-jonowych oraz systemów bateryjnych, w ramach którego do produkcji nowych ogniw wykorzystujemy surowce pozyskane ze zużytych. W ramach programu Revolt uruchomiliśmy w 2020 r. pilotażowy zakład do recyklingu baterii litowo-jonowych w miejscowości Västerås w Szwecji. Opracowaliśmy tam kluczowe procesy wymagane do recyklingu akumulatorów i zdobyliśmy know-how, który będziemy wykorzystywać w naszym docelowym zakładzie na północy Szwecji. Zostanie uruchomiony w 2023 r., a jego możliwości recyklingu będą wynosiły 25 tys. ton ogniw baterii rocznie. Tworzona infrastruktura i metodologia pozwolą nam zrealizować cel — 50 proc. surowców w produkowanych przez Northvolt ogniwach litowo-jonowych będzie pochodziło z recyklingu — mówi Robert Chryc-Gawrychowski, prezes Northvolt Poland.

Szwedzka spółka produkuje w Gdańsku systemy magazynowania energii i jest w trakcie budowy również w Gdańsku zakładu za 200 mln USD, który ruszy w 2022 r.

— W Gdańsku nie odbywa się recykling. Planujemy skorzystać z kompetencji i technologii dostępnych w fabrykach w Szwecji — mówi Robert Chryc-Gawrychowski.

Część koncernów samochodowych samodzielnie utylizuje baterie.

— Firmy motoryzacyjne coraz częściej dają częściowo zużytym bateriom trakcyjnym EV drugie życie m.in. w stacjonarnych magazynach energii. Trudno oszacować, ile dokładnie koncernów poddaje akumulatory recyklingowi na własną rękę. Jednym z nich jest Grupa Volkswagen, która uruchomiła pilotażową linię odzyskową w Salzgitter. Ze zużytych akumulatorów uzyskuje się komponent wykorzystywany do produkcji nowych katod. Celem BMW natomiast jest osiągnięcie wskaźnika recyklingu baterii na poziomie 96 proc. — mówi Michał Mazur, dyrektor zarządzający Polskiego Stowarzyszenia Paliw Alternatywnych (PSPA) i wiceprezes AVERE, największej europejskiej organizacji branżowej, zajmującej się kreowaniem rynku elektromobilności.

Ciągną inwestycje, ale brakuje przepisów

Jego zdaniem recykling baterii litowo-jonowych może stać się polską specjalnością.

— Polska już jest europejskim centrum produkcyjnym baterii litowo-jonowych, o czym świadczą inwestycje takich podmiotów, jak np. LG Energy Solution, Umicore, SK IE Technology, Northvolt, Johnson Matthey czy BMZ. Akumulatory li-ion, które są kluczowym komponentem samochodów elektrycznych, stają się naszym towarem eksportowym nr 1. Projekty wytwórcze przyciągają również inwestycje recyklingowe, czego przykładem jest planowany zakład SungEel Hi-Tech w Złotoryi. Potencjał w tym zakresie na pewno istnieje, konieczne jest jednak z jednej strony zapewnienie odpowiednich warunków inwestycyjnych, a z drugiej podnoszenie świadomości społecznej — mówi Maciej Mazur.

Koreańska firma SungEel HiTech chce zbudować instalację do recyklingu wadliwych baterii i modułów litowo-jonowych z podwrocławskiej fabryki LG Energy Solution. Na razie projektowi sprzeciwiają się mieszkańcy.

Rozwój nowej branży hamują też przepisy.

— Śledzimy uważnie, co się dzieje w Polsce, gdzie sporym utrudnieniem jest niedopasowanie regulacji prawnych do aktualnego rozwoju rynku i elektromobilności. Nie posiadamy odpowiednich procedur magazynowania i transportu akumulatorów litowo-jonowych, nie mają nawet wydzielonego odrębnego kodu odpadów. Widzimy potrzebę stworzenia planu zagospodarowania akumulatorów, m.in. w magazynach energii. Zmiany legislacyjne i wsparcie administracji państwowej to elementy niezbędne, by Polska mogła wykorzystać swój potencjał i zostać liderem nie tylko w eksporcie baterii litowo-jonowych, ale również w ich recyklingu — mówi Robert Chryc-Gawrychowski.

Odzysk surowców wtórnych i przemysł bateryjny to dwie z 20 kluczowych branż w ogłoszonej właśnie Polityce Przemysłowej Polski.

„Polska aktywnie zaangażowała się w inicjatywę European Battery Alliance. Polski rząd chce w ten sposób budować krajowy potencjał przemysłowy w obszarze baterii i ich komponentów, w szczególności ogniw i recyklingu baterii’’ — informuje biuro prasowe Ministerstwa Rozwoju, Pracy i Technologii.

Na razie branża recyklingu została przez Ministerstwo Rozwoju Pracy i Technologii wytypowana, ale resort dopiero planuje spotkania z jej przedstawicielami, by ustalić oczekiwane rozwiązania.

Z badań niemieckiego think tanku Agora wynika, że do 2030 r. 10 proc. surowców potrzebnych do produkcji samochodów elektrycznych będzie pochodzić z recyklingu, a w 2050 r. ich udział może wzrosnąć do 40 proc.

Komisja Europejska przedstawiła pod koniec ubiegłego roku propozycję rozporządzenia, które przewiduje, że od 2030 r. baterie przemysłowe, akumulatory pojazdów elektrycznych i akumulatory samochodowe zawierające kobalt, ołów, lit lub nikiel muszą być produkowane z surowców odzyskanych na poziomie 12 proc. kobaltu, 85 proc. ołowiu, 4 proc. litu i 4 proc. niklu. Pięć lat później ten poziom ma wynieść 20 proc., 85 proc., 10 proc. i 12 proc.