Polska to zagłębie komponentów i części dla przemysłu motoryzacyjnego. Bardzo wiele z nich powstaje jednak na bazie surowców i elementów sprowadzanych z zagranicy, bardzo często z Azji.

Chiński syndrom

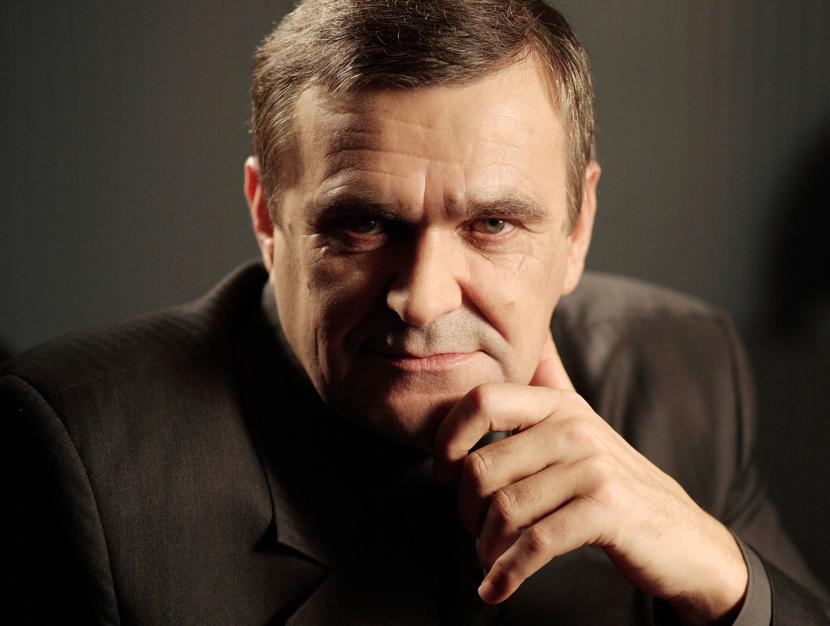

- Pandemia istotnie wpłynęła i nadal wpływa na łańcuchy dostaw, w tym również z Chin – przyznaje Piotr Lisiecki, prezes Boryszewa.

W skład kontrolowanej przez Romana Karkosika grupy wchodzą zakłady BAP (Boryszew Automotive Plastics) oraz Maflow. Produkują one m.in. przewody klimatyzacyjne, węże gumowe i inne elementy służące do transportu płynów w samochodach, a także zewnętrzne i wewnętrzne części z tworzyw sztucznych.

- Powołaliśmy sztab kryzysowy, który na bieżąco monitorował sytuację związaną z lockdownem u każdego z naszych chińskich kontrahentów, dostosowując procesy produkcyjne do realiów. Teraz współpraca z tamtymi firmami odbywa się już bez większych zakłóceń – mówi szef Boryszewa.

Z podobnymi kłopotami spotkały się też inne firmy.

- Dostawy komponentów z Chin faktycznie okazały się bardzo istotnym problemem – potwierdza Łukasz Żak, menedżer ds. marketingu w wielkopolskiej firmie Lumag, która produkuje klocki i okładziny hamulcowe.

Europejskie problemy

Właśnie z tego powodu część dostaw Lumag zaczął zamawiać u kontrahentów z Europy. Oznaczało to wyższe koszty, ale pozwoliło dotrzymać warunki kontraktów z klientami.

Asmet, producent układów wydechowych z Czerska na Pomorzu, również na początku pandemii miał problemy z dostawami części i musiał szukać alternatywnych wytwórców. W 2019 r. miał najwyżej po dwóch dostarczycieli poszczególnych komponentów, teraz jest ich więcej, co wiąże się oczywiście z wyższymi kosztami.

Z danych Shippeo wynika, że europejski łańcuch dostaw wykorzystuje obecnie 94 proc. wydajności, przy czym w branża motoryzacyjna osiąga wyniki gorsze — na poziomie 85 proc. Niemiecki wskaźnik przebiegu samochodów ciężarowych, ściśle powiązany z działalnością produkcyjną, jest na lepszym poziomie niż w marcu i kwietniu, kiedy gwałtownie spadał. W przypadku Francji Oxford Economics szacuje stratę w produkcji na 15 proc. wobec 90 proc. podczas pierwszego lockdownu. Może być spowodowana bardziej spadającym popytem niż zakłóceniami w łańcuchu dostaw.

Obecnie większym problemem niż zaopatrzenie jest rosnąca liczba zakażonych. Jedna osoba ze zmiany, która otrzyma wynik pozytywny, powoduje często wyłączenie z pracy wielu osób, co zaburza ciągłość działalności.

Trudności mogły się pojawić nie tylko w przypadku dostaw z państw azjatyckich, ale także europejskich. Polskie firmy znalazły na to receptę.

- Wiosną zdecydowaliśmy się podwyższyć poziom zapasów strategicznych komponentów, które sprowadzamy m.in. z Włoch, Hiszpanii czy Francji. Zabezpieczyliśmy więc interesy naszych klientów w kolejnych okresach roku i teraz nie mamy takich problemów - mówi Łukasz Żak.

Problemy były nie tylko na początku pandemii, ale - jak pokazuje przykład Boryszewa - pojawiły się również w IV kw.

- Ostatni kwartał przyniósł znaczny wzrost wolumenów zamawianych przez producentów samochodów, co skutkowało sporymi problemami w wywiązaniu się z zamówień głównie europejskich dostawców komponentów. Elastyczny sposób zarządzania procesami produkcyjnymi i stanami magazynowymi pozwolił jednak uniknąć przestojów – mówi Piotr Lisiecki.

Kłopoty celne

Chińskim problemom z początku pandemii udało się sprostać, ale pojawiły się nowe.

- Teraz coraz większym wyzwaniem są gwałtownie rosnące stawki w ruchu kontenerowym, głównie z Chin. Powód to rosnące wolumeny zamówień, sezonowy wzrost cen w ostatnim kwartale roku oraz zbliżający się Chiński Nowy Rok, który zatrzyma produkcję na 10 dni kalendarzowych, aż do 2 lutego 2021 r. Już zarezerwowanych jest ponad 90 proc. kontenerów, które mają jeszcze w tym roku kursować na trasie Chiny—Europa – mówi prezes Boryszewa.

W połowie października Komisja Europejska wprowadziła cła antydumpingowe w wysokości 34,9 proc. na aluminiowe rury z Chin, których polska grupa używa do produkcji. To istotnie zmniejsza konkurencyjność gotowych wyrobów Boryszewa w stosunku do eksportowanych do Unii Europejskiej produktów chińskich firm.

Problemy z metalowymi surowcami ma również Asmet, który od ponad 30 lat wytwarza układy wydechowe. Do ich produkcji wykorzystuje stalowe, obustronnie aluminiowane blachy. Ich dostępność to dziś największe zmartwienie firmy — czas realizacji zamówienia przed pandemią sięgał maksymalnie dwóch miesięcy, teraz nawet cztery miesiące.

Trudna przyszłość

Na jeszcze jeden problem zwraca uwagę Łukasz Żak. Pandemia wywołała znaczące zmiany w funkcjonowaniu dostawców polskich firm, w tym Lumagu. Chodzi m.in. o pracę zdalną, konieczność wprowadzenia dodatkowych środków bezpieczeństwa, większy odsetek osób na zwolnieniach chorobowych itp.

– To wszystko, a także m.in. bardzo znaczące spadki kursów walut gospodarek wschodzących będą mieć reperkusje w niedalekiej przyszłości – mówi Łukasz Żak, dodając, że Lumag jest dobrze przygotowany do ewentualnych kolejnych fal pandemii.