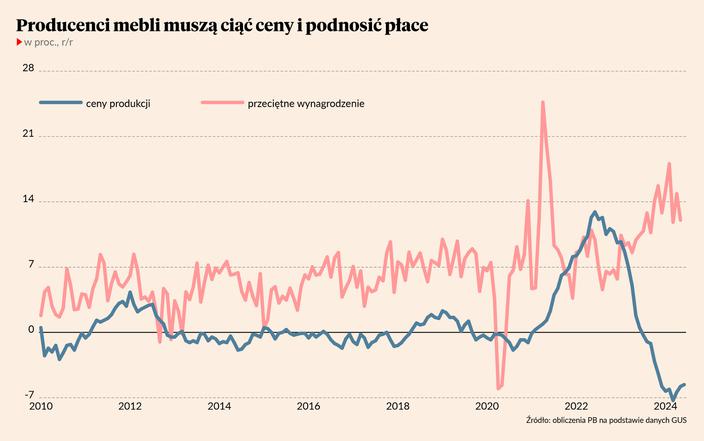

Dane GUS nie pozostawiają wątpliwości - produkcja przemysłu meblarskiego tanieje w tempie prawie 6 proc. rocznie. Jednocześnie przeciętna płaca w tej branży rośnie w tempie 12 proc. (dane za maj). W efekcie relacja funduszu płac do przychodów ze sprzedaży wzrosła do niespotykanego poziomu. Ostatnio jest to ponad 20 proc.

Te kleszcze cenowo-płacowe są spowodowane dwoma zjawiskami. Znaczące umocnienie naszej waluty zmusiło producentów do obniżania cen w złotych, by utrzymać ceny w euro i nie tracić konkurencyjności na rynkach europejskich.

Problem płacy minimalnej

Jednocześnie podwyżki płacy minimalnej i silna presja płacowa w gospodarce zmuszają firmy do ciągłego zwiększania wydatków. W przemyśle przetwórczym meblarstwo płaci pracownikom najsłabiej (pomijając małą branżę produkcji odzieży) - przeciętnie brutto 6 tys. zł, czyli 20 proc. poniżej średniej dla całego sektora. Najmocniej odczuwa więc wzrost minimalnego wynagrodzenia. Widać to było w styczniu i lutym, gdy po rządowej podwyżce mocno urosła przeciętna płaca w meblarstwie.

Druga strona medalu to redukcja zatrudnienia, które w ostatnim roku obniżono o 4,2 proc., a w ciągu dwóch lat o 11 proc.

- Oczywiście najważniejszym czynnikiem powodującym wzrost kosztów pracy jest systematycznie rosnąca płaca minimalna. Ma wpływ na całą drabinkę wynagrodzeń w firmie – potwierdza Michał Strzelecki, dyrektor biura Ogólnopolskiej Izby Gospodarczej Producentów Mebli (OIGPM).

Jego zdaniem podwyższanie płacowego minimum - zwłaszcza w okresie po pandemii - jest coraz bardziej oderwane od warunków rynkowych, w jakich muszą działać polscy producenci mebli.

Chroniczny brak rąk do pracy

Tomasz Wiktorski, szef B+R Studio Analizy Rynku Meblarskiego, zauważa, że koszty pracy rosną także z innych powodów.

- Trzeba pamiętać, że w ciągu ostatniej dekady liczba czynnych zawodowo Polaków skurczyła się o około 2 mln. Ukraińcy i inni obcokrajowcy, którzy przyjechali do nas do pracy, tylko w niewielkim stopniu uzupełnili te braki. Nawet gdyby nie było czynnika administracyjnego w postaci rosnącej płacy minimalnej, wynagrodzenia musiałyby pójść w górę, choć może nie aż w takim stopniu – wyjaśnia ekspert z B+R Studio.

Ponieważ firmy mają minimalne możliwości ograniczenia kosztów pracy, starają się najróżniejszymi sposobami zmniejszać inne wydatki. Pomaga automatyzacja, którą polskie przedsiębiorstwa z branży meblarskiej wdrażają coraz intensywniej od co najmniej kilkunastu lat.

Robotyzacja ≠ optymalizacja

- Mamy w Polsce oczywiście zakłady produkcyjne, które są zrobotyzowane na najwyższym światowym poziomie, ale w większości fabryk da się jeszcze wiele zdziałać pod tym względem. O ile relatywnie wysoko zautomatyzowane jest wytaczanie elementów mebli, o tyle wciąż widzę pole do popisu m.in. w logistyce i transporcie wewnętrznym – mówi Tomasz Wiktorski.

Zdaniem Michała Strzeleckiego fakt, że duże fabryki są znacząco zautomatyzowane, nie musi wcale oznaczać równie wysokiej optymalizacji procesów produkcyjnych.

- Osiągnięto ją właściwie tylko w przypadku nowych fabryk, stawianych od zera – wyjaśnia dyrektor OIGPM.

Przypomina, że w znacznie większym stopniu zautomatyzowana jest produkcja mebli z płyty drewnopochodnej, a w mniejszym mebli tapicerowanych, gdzie jest to dużo trudniejsze.

W poszukiwaniu efektywności

Bartosz Karasiński, dyrektor marketingu Nowego Stylu, zwraca uwagę, że automatyzacja procesów produkcyjnych może zniwelować problem dynamicznie rosnących kosztów pracowniczych, ale nie jest rozwiązaniem idealnym.

- Robotyzacja dużo kosztuje i długo trwa. Ponadto trudno ją zastosować przy produkcji mebli tapicerowanych, a także w przypadku wytwarzania krótkich serii. Dlatego staramy się szukać efektywności na każdym etapie działalności. Łączymy i przenosimy poszczególne procesy produkcyjne, np. z Niemiec do Polski, skutecznie negocjujemy z poddostawcami, podnosimy efektywność organizacji w każdym obszarze i dywersyfikujemy handel pod względem geograficznym – wyjaśnia menedżer.

Jednym ze sposobów obniżania kosztów jest transformacja energetyczna.

- Trwa od lat i producenci mebli przeznaczają na nią, zwłaszcza na inwestycje w fotowoltaikę, naprawdę duże kwoty – dodaje szef B+R Studio.

Branży pomaga też spadek cen surowców.

- To jeden z powodów tanienia mebli. Dlatego, choć część naszych produktów jest obecnie tańsza niż jeszcze kilka miesięcy temu, utrzymujemy dotychczasową rentowność. Tak może być również w przypadku przynajmniej niektórych innych producentów – mówi Bartosz Karasiński.

Czynniki negatywne mają jednak przewagę. Obok kursu polskiej waluty to m.in. nasycenie rynku po pandemicznym boomie.

- Jeszcze inny to kryzys zaufania konsumenckiego związany z wojną w Ukrainie. Z powodu niepewności Europejczycy gromadzą oszczędności, doskonałym przykładem są Niemcy – wyjaśnia Tomasz Wiktorski.

Rumuni tuż za naszymi plecami

Zdaniem Michała Strzeleckiego wszyscy w polskiej branży meblarskiej mają świadomość, że obniżająca się konkurencyjność grozi im wypadnięciem z zachodnioeuropejskich rynków.

- To oczywiste, że m.in. z powodu niższych cen surowca, a także wciąż niższych kosztów pracy najpoważniejszymi konkurentami polskich meblarzy są producenci z Rumunii i Bułgarii. Obawa o ich mocne wkroczenie na rynki, na których wciąż mamy dobrą pozycję, jest powszechna – mówi dyrektor biura OIGPM.