Każdy ma w szafie ubrania, które leżą tam latami. Praktyka pokazuje, że jeśli nie założyliśmy czegoś przez dwa lata, to najczęściej nie zrobimy tego już nigdy. Współczesna odzież składa się głównie z biodegradowalnych elementów bawełny i nieprzyjaznych środowisku tworzyw sztucznych. Na wysypiskach będzie się rozkładała pół wieku. Szacuje się, że w Polsce powstaje około 2,5 mln ton odpadów tekstylnych rocznie, z czego połowa nadaje się do odzysku.

2

2

Podaj dalej

Niemcy są pierwszym krajem w Europie, w którym pojawił się pomysł wprowadzenia na rynek używanej odzieży. Były to czasy, kiedy Konrad Adenauer był kanclerzem RFN (1949-63), kraj odbudowywał potęgę gospodarczą, a mieszkańcy byli biedni. Wtedy zaczęto organizować zbiórki ubrań. Teraz sytuacja wygląda inaczej.

Korzystamy z odzieży używanej, wpisując się w ten sposób w nowoczesne trendy eko. Według danych GUS już niemal jedna trzecia, czyli ponad 10 milionów dorosłych Polaków, ubiera się w sklepach z odzieżą używaną. W Niemczech kupowanie używanych tekstyliów deklaruje około 86 proc. społeczeństwa. Takie dane podał Związek Surowców Wtórnych i Utylizacji (BVSE) podczas Międzynarodowego Dnia Tekstyliów w Bremen. Związek zrzesza około 200 firm zbierających odpady tekstylne z różnych krajów.

Ważny biznes

To jednak nie tylko pomoc potrzebującym, to przede wszystkim biznes. Światowy handel używaną odzieżą jest wart około 4,3 mld dolarów rocznie. Polskie firmy mają w nim istotny udział. Krajowy rynek odzieży używanej szacowany jest na 5-6 mld zł — czytam na portalu NBP Obserwatorfinansowypl.

Liderami są USA i Wielka Brytania. Rocznie eksport ze Stanów wynosi około 700 mln dolarów, a brytyjski 500-600 mln dolarów. Polska jest pierwsza na liście odbiorców brytyjskich ciuchów z drugiej ręki. Za nami są Ghana, Pakistan i Ukraina. Przywozimy ubrania także z Niemiec, Holandii i Danii.

— Zebrane w kraju ubrania jadą do krajów afrykańskich, Pakistanu, Indii. Jeszcze kilka lat temu liczącym się odbiorcą była Ukraina, ale teraz sami Ukraińcy sprowadzają ubrania używane — mówi Ewa Metelska-Świat, prezes Krajowej Izby Gospodarczej Tekstylnych Surowców Wtórnych. To bardzo dynamiczny rynek. Trudno policzyć, ile firm działa na polskim rynku.

— Pewną wskazówką może być liczba sklepów. Jest ich około 16 tys. — dodaje Ewa Metelska-Świat.

Drugie życie

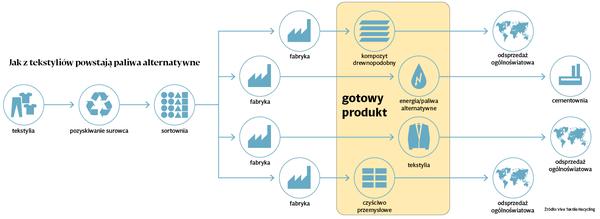

Jednym z polskich liderów w tej branży jest Vive Textile Recycling, który pozyskuje tekstylia, sortuje je, a następnie sprzedaje lub przerabia na surowce nadające się do ponownego użycia.

Firma ma najnowocześniejsze w Polsce w pełni skomputeryzowane linie do sortowania odzieży, które umożliwiają przerób ponad 300 ton surowca na dobę, z zachowaniem najwyższych standardów jakościowych ISO 9001 i 14001. Ponad 800-osobowa załoga w systemie trzyzmianowym sortuje i pakuje gotowe produkty z różnych grup: odzież, obuwie, czyściwo, akcesoria, miks domowy i materiały recyklingowe. Tak przygotowane trafiają do ponad 60 krajów i do sieci sklepów detalicznych Vive Profit w Polsce. Ubrania są dokładnie sortowane. Te w lepszym stanie jadą dalej, ale nawet szmaty znajdują zastosowanie. Są przerabiane na materiały izolacyjne, papier, czyściwo przemysłowe, które jest ponownie wykorzystywane w budownictwie i motoryzacji.

Pocięte stosuje się w Indiach do tkania chodników i dywaników. Rozwłóknione tekstylia wykorzystuje się do produkcji kompozytu, który jest alternatywą dla drewna. Jest 40 proc. mocniejszy niż porównywalne tworzywa sztuczne, odporny na uderzenia i niskie temperatury, nie wchłania wilgoci, w pełni nadaje się do recyklingu, jest bardzo łatwy w obróbce. To nowy materiał. Jego właściwości są testowane przez instytuty badawcze w Holandii i Polsce. Grupa Vive pracuje nie tylko nad kompozytem, ale również sposobami jego zastosowania np. w budownictwie i w infrastrukturze.

Zamienić na paliwo

Vive Textile Recycling zakończyło rozbudowę linii produkcyjnej. Dzięki temu do końca czerwca 2019 r. dostarczy do Cementowni Ożarów 36 tys. ton paliwa alternatywnego. Koszt inwestycji to 2,7 mln zł (firmy w grudniu 2015 r. podpisały trzyletni kontrakt). Vive Textile Recycling jest jedyną firmą w Polsce produkującą paliwo alternatywne z tekstyliów. Jego zaletą są wysoka wartość opałowa, mała zawartość chloru i niska wilgotność.

— Oprócz wysokiej jakości paliwa zastosowana technologia pozwala nam zaoszczędzićokoło 30 proc. energii w porównaniu z innymi rozwiązaniami o zbliżonej wydajności. Ponadto specjalny system załadunku i transportu pozwala za jednym razem zawieźć do cementowni prawie 50 proc. więcej paliwa alternatywnego niż na tradycyjnych przyczepach z ruchomą podłogą.

Dzięki linii do produkcji paliwa alternatywnego, która jest połączona z główną linią sortowniczą, jesteśmy w stanie w zagospodarować cały surowiec, który do nas trafia — mówi Bertus Servaas, prezes Vive Textile Recycling. Przygotowanie alternatywnego paliwa polega na przetworzeniu odpadowej odzieży używanej, która po sortowaniu nie znajduje innego zastosowania.

Zanim trafi do produkcji, przechodzi przez stanowisko kontroli jakości i przez detektor metali. Następnie materiał jest rozdrabniany i prasowany. Tak przygotowany produkt jest dostarczany do Cementowni Ożarów. Bardzo ważny jest taki dobór mieszaniny tekstyliów, który pozwala uzyskać wymagane parametry. Badania jakości prowadzone są w obu firmach. Wartość opałowa alternatywnego paliwa powinna wynosić około 20 MJ/kg, przy wilgotności poniżej 5 proc. i zawartości chloru poniżej 0,4 proc.

Textile Upcycling

Nowa linia produkcyjna po uruchomieniu w marcu 2016 r. technologii głosowego sterowania procesem sortowania i unikalnego w skali światowej rozwiązania Fibersort (pozwala na rozdzielenie tkanin w zależności od rodzaju włókna) to kolejna inwestycja Vive Grup mająca na celu realizację strategii firmy, zakładającej wdrażanie innowacyjnych technologii do procesów wytwórczych.

— W naszej strategii skupiamy się na stworzeniu technologii umożliwiających stuprocentowy recykling tekstyliów. Inwestycje w dziedzinie badawczo-rozwojowej (R&D) są jednym z głównych kierunków rozwoju firmy — podkreśla Bertus Servaas. Grupa Vive, tworząc swoje produkty, wpisuje się w trend Textile Upcycling, czyli formę przetwarzania wtórnego odpadów tekstylnych, w wyniku której powstają produkty o wyższej wartości niż sam surowiec. Proces ten pozwala zmniejszyć ilość odpadów i materiałów wykorzystywanych w produkcji pierwotnej. W ten sposób „niepotrzebnym” tekstyliom nadaje się nowe życie.